В МАИ разрабатывают адаптивные 3D-печатные вкладыши для протезов и ортезов

21.06.2025

21.06.2025

В МАИ разрабатывают адаптивные 3D-печатные вкладыши для протезов и ортезов

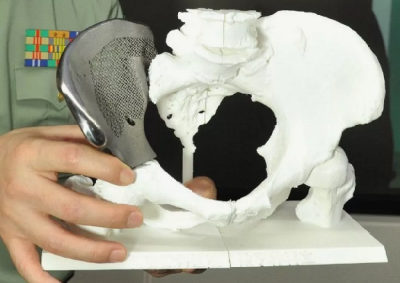

В Передовой инженерной школе (ПИШ) Московского авиационного института разрабатывают методику создания вкладышей в ортезы и протезы для нижних конечностей с целью повышения качества жизни людей с ограниченными возможностями. Благодаря вкладышам с адаптивной жесткостью нагрузка при ходьбе будет распределяться более равномерно, а значит снизятся дискомфорт, давление и боль.Проект реализуется на базе стартап-студии ПИШ МАИ с участием студентов институтов материаловедения и технологии материалов, общеинженерной подготовки и экономики и менеджмента высокотехнологичной индустрии. Руководит командой ведущий инженер центра «Авионика» МАИ Глеб Боярский, сообщает пресс-служба вуза.

«Сегодня в случае индивидуальной подгонки ортеза или протеза значительную часть работы занимает ручной труд, что сказывается на сроках изготовления и стоимости изделий. Для большего удобства в протез вкладывают тонкий слой материала, похожего на поролон, толщиной до полутора миллиметров, но такой вкладыш не обеспечивает равномерное распределение нагрузки при передвижении», – рассказал участник проекта Артем Смирнов.

Новый метод проектирования и изготовления вкладышей позволит оперативно создавать недорогие и удобные изделия. Процесс создания индивидуального вкладыша начинается со сканирования конечности при помощи камеры смартфона, затем специальная программа строит 3D-модель по снимкам. На основе модели и рентгеновских снимков при помощи математического моделирования составляется карта жесткости тканей. Далее проектируется геометрия вкладыша с требуемым полем жесткости. Само изделие печатается на 3D-принтере.

«Для изготовления вкладыша мы используем методы топологической оптимизации, что позволяет создавать изделия с разной жесткостью в разных местах. За счет специальной формы конструкции изделия получаются более комфортными по сравнению с существующими решениями», — пояснил Глеб Боярский.

Для получения нетоксичного и биосовместимого изделия используется двухкомпонентный силикон с платиновым катализатором. Уже создан опытный образец, подтвердивший эффективность методики проектирования. Для дальнейшего улучшения качества изделий разработчики планируют использовать новый тип 3D-принтера по технологии Rigid Liquid Printing (вероятнее всего имеется в виду Rapid Liquid Printing — прим. 3Dtoday), позволяющий создавать цельные конструкции с минимальной постобработкой.

«Во время печати изготавливаемый объект находится в емкости со специальным гелем, плотность и вязкость которого не позволяют ему менять свое положение, при этом печать производится жидкими материалами, которые позже твердеют. У такой технологии много преимуществ — меньшая часть материала уходит в утиль, появляется возможность проектировать более сложные формы. Также увеличивается технологичность производства: сложные объекты могут быть напечатаны за один цикл», — рассказал Глеб Боярский.

Интерес к проекту уже проявил Национальный медицинский исследовательский центр травматологии и ортопедии имени Н. Н. Приорова (ЦИТО). Разработчики отмечают, что потенциально технология применима к изготовлению не только вкладышей в протезы и ортезы, но и ортопедических стелек, элементов автомобильных сидений, вибродемпферов и других изделий, форма и жесткость которых подстраиваются под конкретного человека или задачу.